Особенности обработки различных материалов на станке для лазерной резки

Среди множества материалов, которые используются в различных областях промышленности и производства, выделяются несколько групп по степени сложности, способам и возможности их обработки. Так, есть материалы, которые благодаря своим химическим и физическим свойствам легко поддаются лазерной обработке. Но существует и группа материалов, которые не стоит подвергать резке на лазерном станке из-за возможных опасных последствий.

Материалы, которые можно обрабатывать на станке лазерной резки

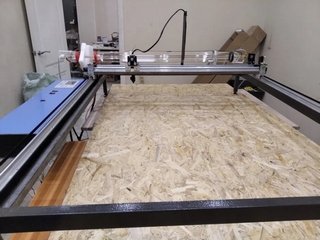

С помощью лазерных станков можно осуществлять маркировку, гравировку и резку различных материалов, среди которых дерево, пластик, оргстекло, металл и пр. Каждый из указанных материалов обладает особыми характеристиками и свойствами, которые влияют на сложность и скорость обработки и должны быть учтены при лазерной резке.

Среди популярных материалов, которые достаточно легко поддаются лазерной обработке, можно назвать следующие:

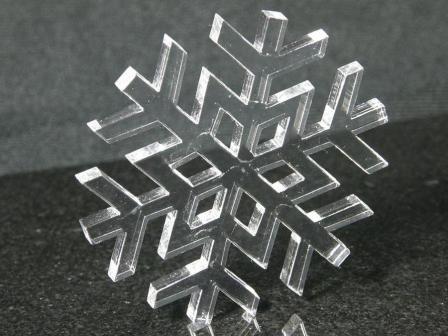

- Оргстекло. Данный материал идеален для резки и гравировке с помощью лазерного станка. При лазерной обработке акрила исключено плавление материала (кроме медленной скорости и отсутствия кислорода). Лучше всего обрабатывается оргстекло толщиной 5-10 мм.

- Древесина, фанера, шпон. Хорошо поддаются лазерной резке, однако выделяют продукты горения и требуют организации интенсивного поддува. Твердые породы режутся хуже. Также качество резки зависит от наличия сучков и смоляных карманов. Идеальная толщина – около 10 мм.

- Поролон, пенопласт. Легко поддаются лазерной обработке. Чем толще материал, тем хуже линия разреза.

- Бумага, картон. Идеальны для лазерной резки. Главная проблема заключается лишь в фиксации материалов на рабочем столе.

- Текстиль. Отлично поддается лазерной обработке. Однако чем тоньше материал, тем сложнее его удерживать при резке.

- МДФ и ДВП. Легко обрабатываются (особенно толщиной до 10-12 мм) на лазерном станке, но требуют интенсивного поддува и проведения пробного реза.

- Гипсокартон, поранит. Чем тоньше материал, тем быстрее скорость лазерной обработки.

- Резина. Хорошо поддается резке, но требует проветривания помещения. Возможно обугливание линии реза.

- Полиэфирное стекло. Хорошо поддается резке лазером, но в итоге получается неровная линия реза.

- Зеркальный пластик. Достаточно легко режется лазером, но требует тщательного внимания к зеркальному слою (из-за возможности его повреждения) и организации интенсивного поддува.

- Кожа. При толщине до 4 мм отлично поддается лазерной обработке, но требует проведения пробного реза и интенсивного поддува.

- Искусственный камень. При толщине до 12 мм и акриловой основе достаточно хорошо режется с помощью лазерного луча, но подразумевает проведение пробного реза.

Более трудоемок процесс лазерной обработки следующих материалов:

- полистирола (много отходов, линия реза хуже);

- полипропилена (необходимо проведение пробного реза);

- термопласта (хорошее качество линии реза возможно лишь при толщине материала до 2 мм);

- фторопласта (требуется хорошо организованная система принудительной вентиляции);

- керамики;

- стекла.

Плохо поддаются обработке:

- ДСП;

- натуральный камень;

- металлы (мощность лазерного луча должна достигать показателя не менее 300 Вт);

- поликарбонат;

- гетинакс;

- текстолит.

Материалы, которые лучше не обрабатывать лазером

Существует группа материалов, резать которые на лазерных станках не просто не рекомендуется, а даже запрещается. Опасность обработки некоторых материалов заключается в возможности самовозгорания, взрыва или образования вредных соединений. Невозможность лазерной обработки таких материалов объясняется наличием компонентов, входящих в их состав.

Материалы, которые не следует резать на лазерном станке из-за опасности неблагоприятных последствий для здоровья человека, технического оборудования и окружающей среды, следующие:

- карбон;

- тефлон;

- ПВХ;

- содержащие йод, бром, хлор или фтор;

- ПВБ;

- эпоксидная смола.

Также повышенное внимание и особую осторожность следует проявлять в процессе обработки меди, никеля, свинца, хрома и кобальта. Важно перед началом лазерной резки точно определить состав обрабатываемого материала, чтобы предотвратить возникновение возможных негативных последствий.

В центре Архангельска открыли массажный кабинет с тайками

А. Елисеев принял участие в совещании по развитию туризма

В НАО модернизируют асфальтобетонный завод

Стартовал прием заявок на участие в вологодском “Городе ремесел”

В Коми родители отказываются вакцинировать детей

В Мурманской области раскрыли тройное убийство через 22 года

В 2024 г. 910 млн руб. потратят на охрану лесов Архангельской области